1. 알루미늄 도어 및 창 생산이 용량 병목 현상에 직면하는 이유

1.1 구식 기술 vs. 급증하는 수요

- 연 6.2% 성장

건설(2023)에서 알루미늄 창호 수요가 증가하지만

공장의 60%

아직도 2000년대의 반자동 라인을 사용하고 있습니다.

- 레거시 머신

(예: 1990년대 절삭 공구)는 에서 작동합니다.

25% 속도

최신 IoT 지원 라인

15% 다운타임

고장으로 인해.

1.2 수동 워크플로는 이익을 낭비합니다

- 인간의 실수

비용

8~12% 수익

(딜로이트):

- 수동 용접 결함 →

12% 거부율

(로봇의 경우 2%)

- ±1.5mm 측정 간격 →

15~20%의 재료 낭비.

- 노동 위기:

공장의 23%는 정밀 작업을 수행할 수 있는 숙련된 인력이 부족합니다.

1.3 취약한 공급망

-

알루미늄 가격 변동

(+42% YoY) 및

8~12주 지연

주요 부품(예: 열 차단재)의 경우 동결 생산을 합니다.

- 아시아 공급업체의 70%

1~2개의 제련소에 의존하고, 에너지 공급 중단이나 감사로 인해 부족 현상이 발생합니다.

2. 알루미늄 제조를 위한 24/7 스마트 라인의 주요 이점

2.1 300% 생산성 향상: 업계 리더들의 사례 데이터

AI 기반 스케줄링을 통한 자동화된 라인은 유휴 시간을 줄이고 생산량을 극대화합니다.

- 독일 제조업체 AluTech

달성했다

4,200대/일

기존 시스템을 사용하는 경우 1,400개 대비 단위당 비용을 절감할 수 있습니다.

38%

.

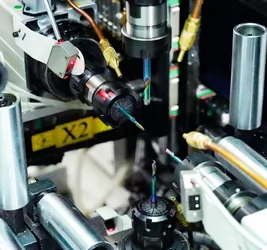

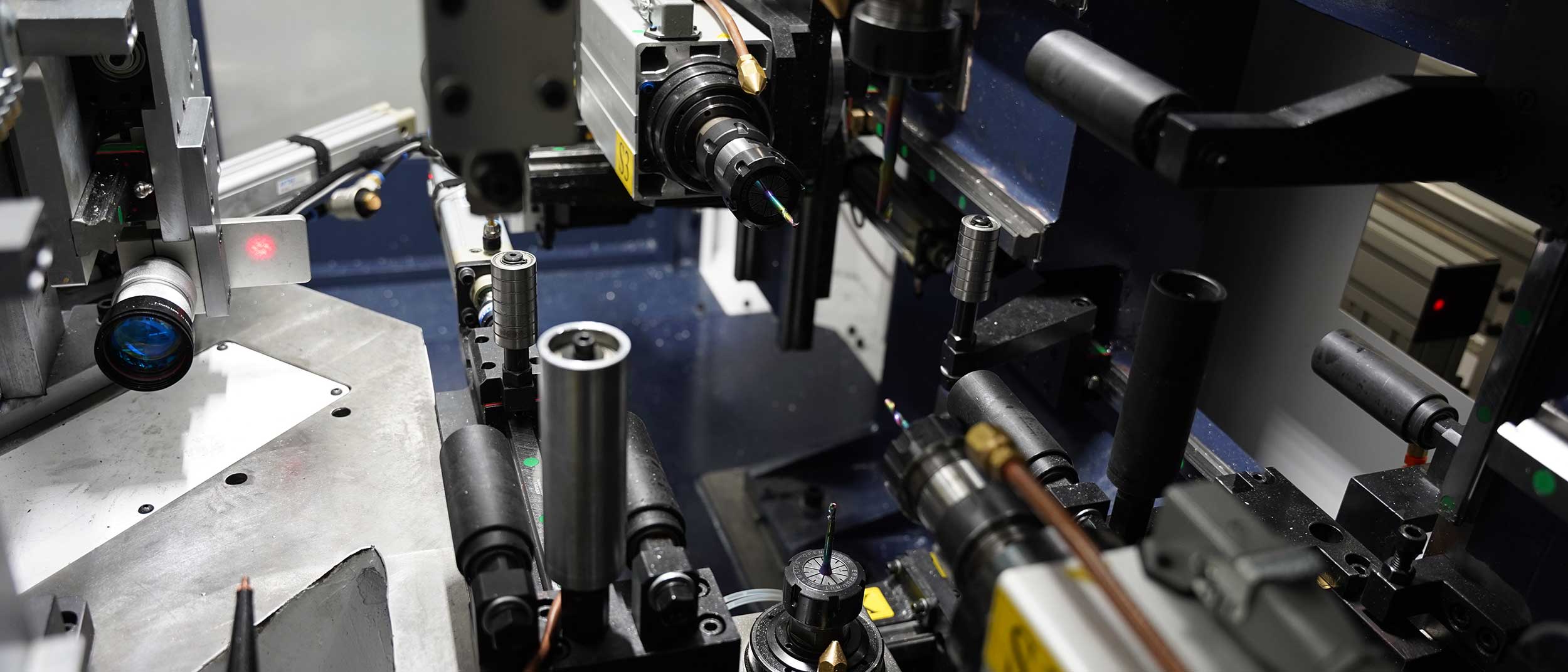

- 로봇 CNC 절단

창틀당 사이클 시간을 90초에서 22초로 단축합니다(ABB Robotics 데이터).

2.2 예측 유지 관리를 통한 에너지 낭비 감소

IoT 센서는 에너지 사용을 최적화하고 낭비를 방지합니다.

- 열화상

실시간으로 모터 과부하를 감지하여 전력 소비를 줄입니다.

18%

(지멘스 사례 연구)

- AI 기반 예측 유지 관리

계획되지 않은 수리를 줄입니다.

60%

이로써 미국 중견 제조업체는 연간 12만 달러를 절감할 수 있게 되었습니다.

2.3 가동 중단 시간 없음: 99.9% 운영 가동 시간 달성

통합 중복성과 자체 진단 기능으로 중단 없는 생산이 보장됩니다.

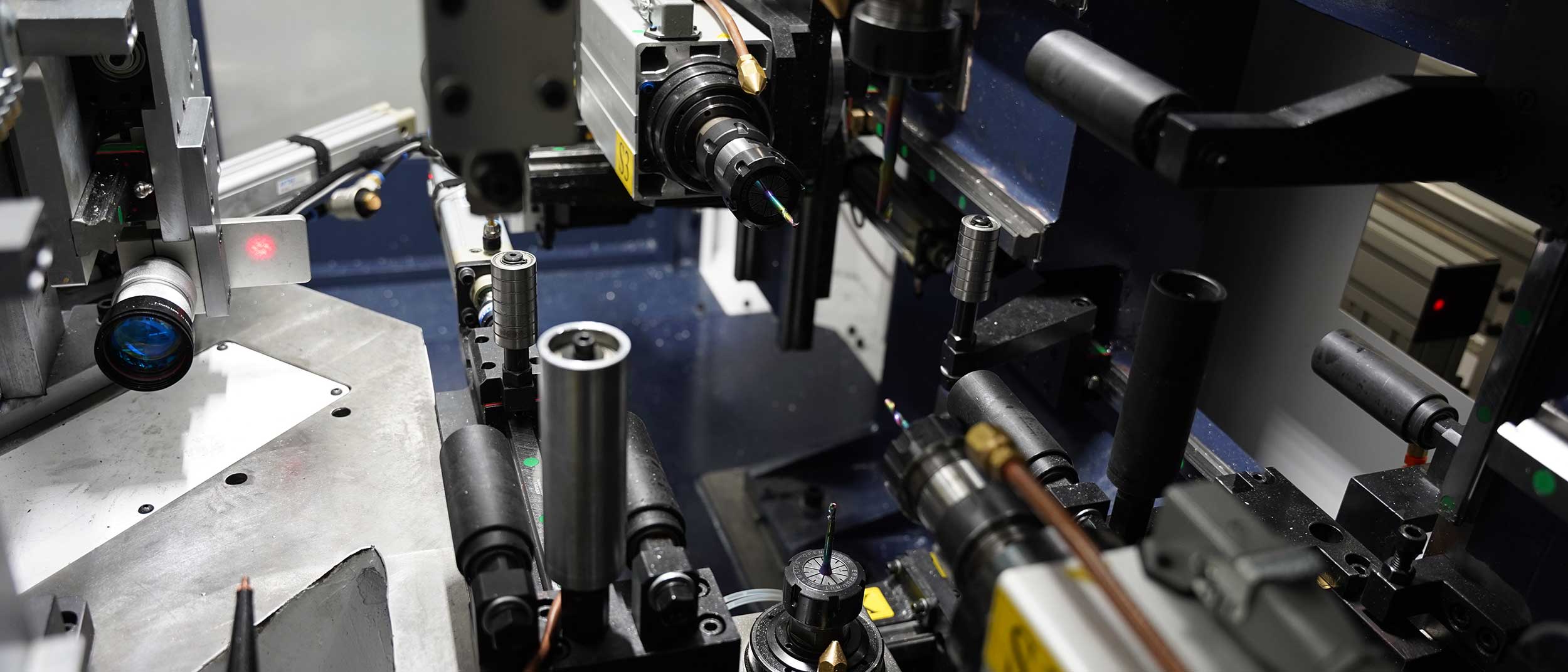

- 자동 도구 전환 로봇

수동 전환을 없애고 10초 미만의 전환 간격을 유지합니다(일본의 Fanuc 배치).

- 클라우드 기반 모니터링

원격으로 오류의 95%를 해결하여 가동 중지 시간을 줄입니다.

(Rockwell Automation 보고서)

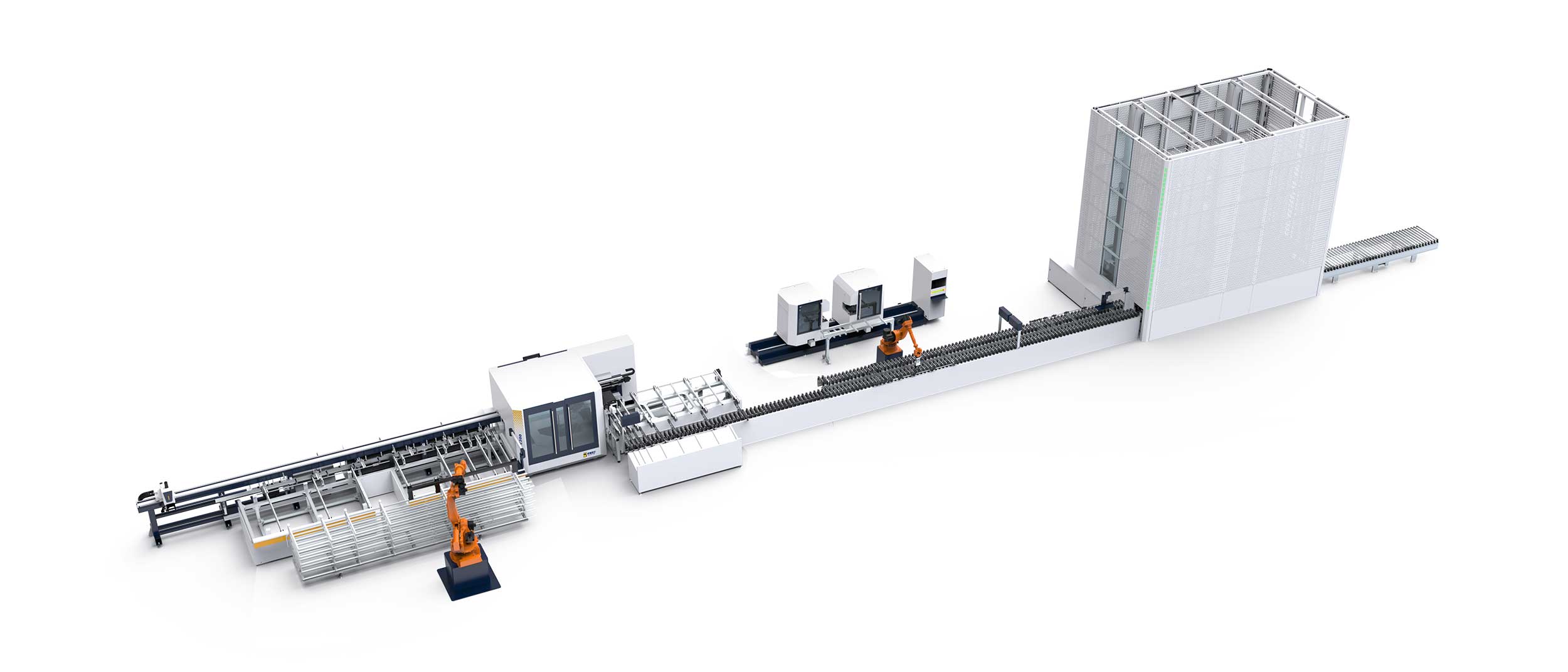

3. LEADCNC의 스마트 생산 라인이 24시간 연중무휴로 운영되는 방법

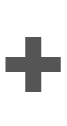

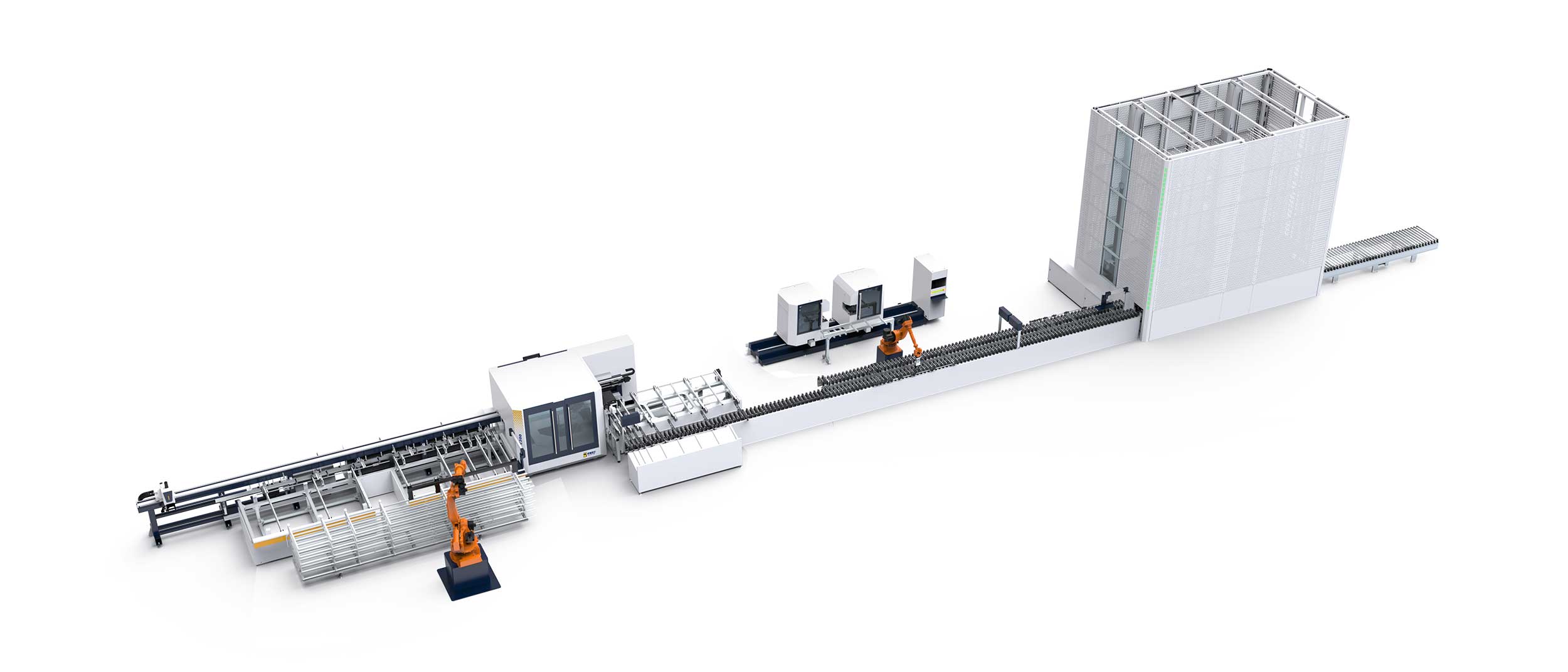

LEADCNC의 스마트 생산 라인은 고도의 자동화, 지능형 기술 및 시스템 통합을 통해 24시간 효율적이고 안정적인 운영을 실현합니다. 핵심 구성 요소와 통합 기능에 대한 자세한 설명은 다음과 같습니다.

3.1 데이터 가져오기

생산 데이터 가져오기

- ERP 소프트웨어와 연결된 소프트웨어 도킹

- 재료 주문 형식에 따라 네트워크/USB 디스크를 통해 가져올 수 있습니다.

- 수동으로 직접 입력 가능

3.2 높은 자동화

- 프로파일 데이터(높이, 벽 두께)의 지능적 식별

- 가공 매개변수(공급 속도, 공급 위치)의 지능적 조정

- 최소 3명의 숙련공을 절약하여 매년 약 24만 달러의 인건비를 절감할 수 있습니다.

3.3 생산 능력 통계

- 완료된 생산 통계

- 장비 상태 및 운영 시간 통계

- 배송일을 실시간으로 제어할 수 있습니다

알루미늄 프로파일의 드릴링, 밀링, 톱질, 엔드 밀링 작업을 수행하도록 설계된 S100 시리즈는 완전 자동화를 통해 생산을 간소화하고, 용량을 늘리고, 인건비를 최소화합니다.

960개/8시간/1명의 근로자

S200 시리즈는 자재 흐름 관리, 엄격한 품질 관리, 그리고 인건비 및 관리비 절감을 보장합니다. 각 프로파일에는 제품 사양이 적힌 스티커와 추적을 위한 QR 코드가 부착되어 있습니다.

1200개/8시간/1명의 근로자

4. LEADCNC는 생산 과정의 10가지 문제점을 해결합니다.

배송이 단축되었습니다

생산주기가 25~45일에서 7~12일로 단축되고 효율성이 300% 증가했습니다.

간소화된 인력

일반 근로자도 2시간 교육 후 출근 가능해 노동장벽 낮춰

품질 업그레이드

스마트 시스템은 99.9%의 수율로 오류 없는 운영을 달성합니다.

효율성 향상

일일 생산량이 5-6에서 증가했습니다.

㎡8-10까지

㎡, 효율성 60% 증가

공간 효율성

동일 공간 생산량 5배 증가, 월 생산량 15,000대 달성

㎡

높은 노동 비용

1제곱미터당 인건비가 58~98위안에서 약 25~35위안으로 감소

공장 이미지

스마트 조립 라인 생산은 내부 프로세스 혼란과 제품 혼란을 제거합니다.

기업 개발

스마트 팩토리 구축은 복제 및 관리가 용이해 경쟁력 강화

운영 비용

기존 공장 대비 제조비용 8~10% 절감

투자 과제

스마트 팩토리 구축은 성공적인 투자 유치를 위한 강력한 도구입니다.

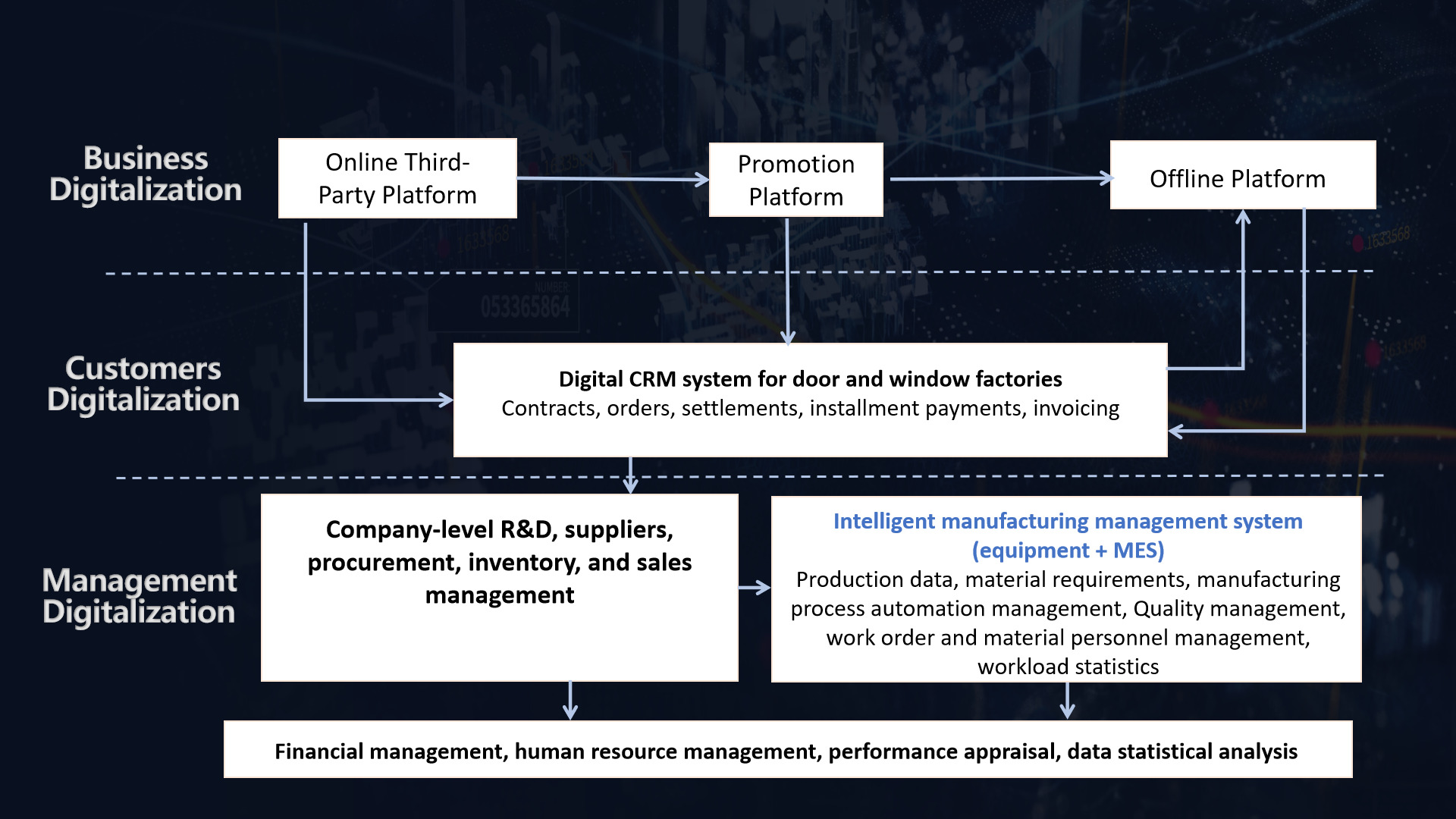

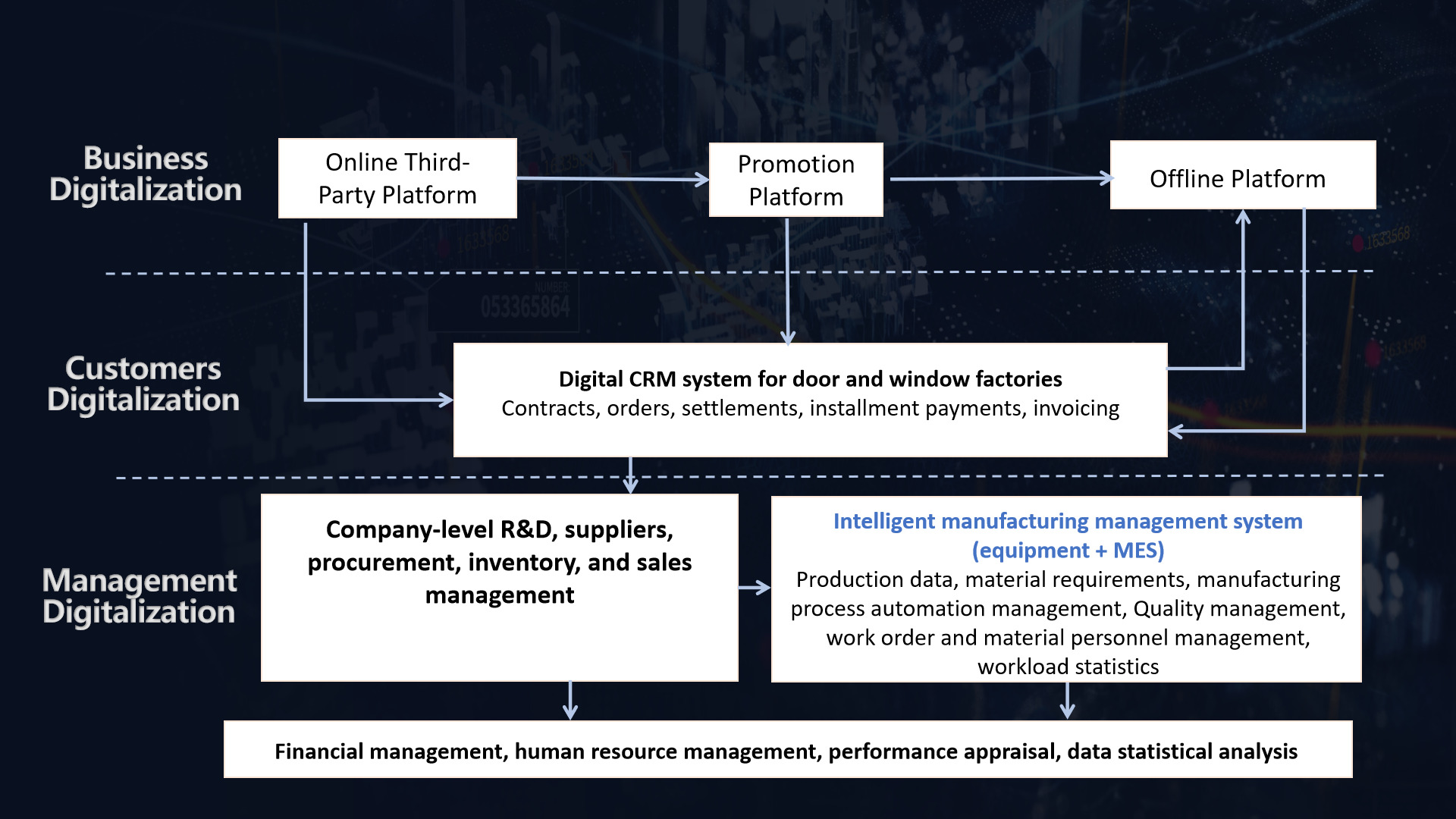

5. 도어 및 윈도우 기업을 위한 디지털 전환 모델

6. 실제 성공 사례: 1계층 제조업체 사례 연구

Xuge가 중국에 설립한 8개 지역 제조 센터 중 하나인 상하이 SMICK은 4,000제곱미터 규모의 지능형 공장을 보유하고 있으며, Reid CNC 도어 및 창호 산업 4.0의 지능형 생산 라인을 갖추고 있어 Xuge 도어 및 창호 제품에 대한 보다 효율적인 생산과 서비스를 제공합니다.

황파이 도어 및 창호는 4년 연속 레이드 CNC 수천만 대의 지능형 생산 라인을 통해 재구매되었으며, 효율적인 품질 납품을 보장합니다.

9월 26일, 4대의 Reid CNC S 시리즈 도어 및 창문 지능형 생산 라인이 SAYYAS 하얼빈 공장에 성공적으로 인도되어 양측 간 협력이 다시 시작되었습니다.